製造業 経営コンサルタントの井上です。

金属加工業、非鉄金属加工業(鉄工所)の未来は? 今後の動向は?

金属加工業の加工方法は、切削加工と塑性加工などの板金、鋳物やアルミのダイキャストなど、さまざまあります。また金属加工なので、素材が金属。ここでは非鉄金属も入れておきましょう。

以前までは、未来・今後の動向を考える視点として①加工方法、②素材、③ワークサイズ、④顧客の業界及び製品特性、⑤海外サプライヤー、⑥テクノロジー:インターネットやソフトウェアの進化、⑦テクノロジー:自動化の進展、⑧後継者問題の順番でした。

しかし確実に来る未来として、テクノロジーを進展が金属加工業(切削加工業)にも訪れます。近い未来として重要な項目として順番を下記の通りとしました。更に、最近はテクノロジーによる「技術」のコモディティ化がより進むことが国内外の競合関係に影響を与えることを知ってもらいたいので、初めに「熟練(職人)はテクノロジーによってコモディティ化に向かう」を掲載します。

★規模別金属加工業の事業所数・製品出荷額・付加価値等)の現状

★熟練はテクノロジーによってコモディティ化する

金属加工業(切削加工業)の今後の変化

①海外サプライヤー

②テクノロジー:インターネットやソフトウェアの進化(デジタル化・DX化)

③テクノロジー:自動化の進展

④加工方法

⑤素材

⑥ワークサイズ

⑦顧客の業界及び製品特性

⑧後継者問題

★規模別金属加工業の事業所数・製品出荷額・付加価値等)の現状

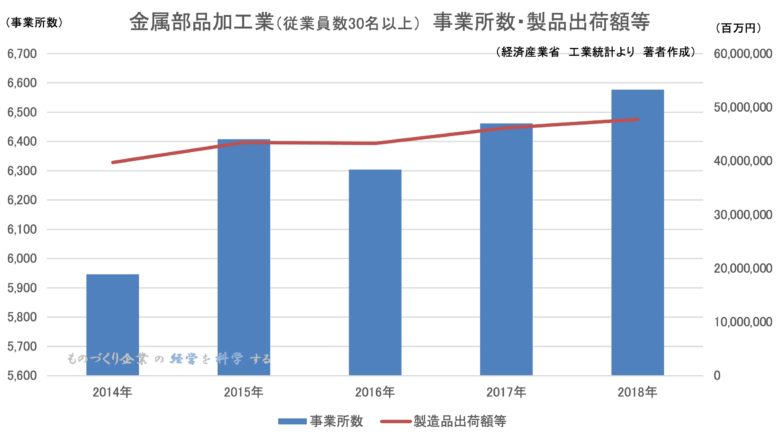

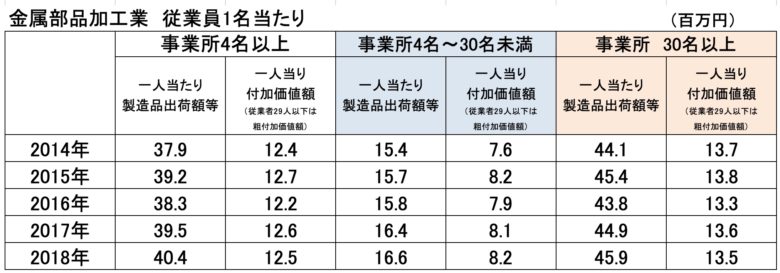

まずは金属加工業の事業所数と製品出荷額、付加価値額について見ていきます。(詳細に関しては下記よりご覧ください)

現状、金属部品加工業においては全体では事業所数は減少傾向にあります。それを従業員数で分けてみるとより現実が見えてきます。4名〜30名未満と30名以上を見てみます。

結論から申し上げると4名〜30名未満の金属部品加工業に関しては、事業所数・製品出荷額が減少傾向にあります。30名以上の事業所に関しては、逆に事業所数・製品出荷額が増加傾向にあります。

これは事業継承問題や収益率によっての廃業倒産は事業規模が小さい企業が無くなって来ている傾向は顕著です。

★熟練(職人)はテクノロジーによってコモディティ化する

2022年になる半導体を中心としてテクノロジーの進化が本当に早くなった。これから2030年までに確実に日本の製造業の未来が決まってきます。凄いところがある日本、しかし全て凄いというわけでないという正しい現状認識の元、進む必要あります。

その中、熟練とテクノロジーの進展の関係が気になっていたので他の記事で詳しくまとめてます。詳しくはこちらをご覧ください。

まずは「熟練」とは?という疑問が出発点です。「熟練」とは、高度な「技能」をもった状態を表します。要は職人です。

熟練 = 高度な「技能」をもった状態

「技能」とは、知識そのものではなく、さまざまな事態や状況に対応できる判断力(判断基準と決断力)とそれを行うことができる行為・能力と言えます。

物事をうまく行う技量・能力

更に分解すると「技術」を含みつつ以下の要素であると考えられる

- 正しい現状認識力

- 必要最低限の知識

- 手段・方法・手順

- 関連知識

- 因果関係

- 判断基準

- 適切な判断力

- 高い運動能力 ※手作業の場合

次のテクノロジーの進化した現在は、この「技能」を手作業と機械等を使用した作業によって考え方が大きく違ってきます。

手作業の「熟練」は機械化されない場合は、このまま同じ状態が続きます。但し、機械等を使用した作業においては、機械の性能によって「熟練」の意味が違ってきます。要は、古い機械を使用した「熟練」と最新の機械を使用した「熟練」は違うということです。より高度の加工を行う事が可能になります。ただ機械・装置が進化することで今までは人的で判断・作業をしていた部分が不要になり人による「熟練」部分がなくなっていく可能性が大きいです。

更に、機械・装置が進化していくと通信と繋がり、PCで全て制御できてしまう時代が来るでしょう。

センサなども進化して、加工状態・加工実績をデータ化でき通信で蓄積させて行くことが可能であり、実際に分野によってはAI(人工知能)の活用も進んでいます。

テクノロジーや通信の進化によって、機械・装置から得られるデータを使用した「データサイエンティスト」が製造において重要になってくる分野が増えてくる。

「データサイエンティスト」 = 未来の「熟練」

まだ物理的要素が多い製造現場なので、数年後というわけにはいきませんが、世の中は上記のように動いていくでしょう。

金属加工業(切削加工業)の今後の変化

①海外サプライヤーの進化

まず①海外サプライヤーの進化についてです。

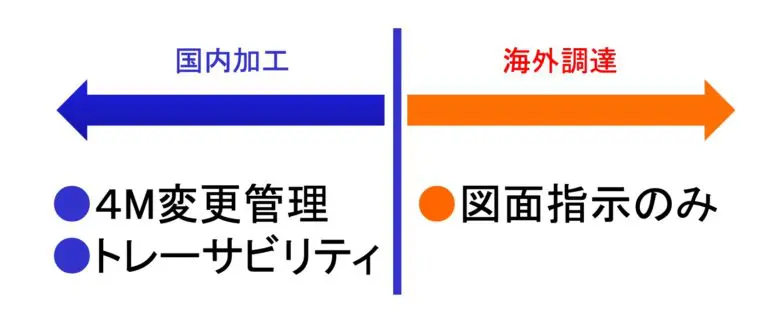

現状、国内の金属切削加工業では海外、特に中国へ仕事を出しているケースが多いです。売上9億円程度の切削加工業ですが、6〜7割程度外注として中国の会社に発注しています。国内の外注先の中小・零細企業にも仕事を出しているのですが、QCDの管理能力が中国企業の方が優れているケースが多々あります。特に表面処理を含む多工程に跨る場合は顕著です。

その背景には、日本製の工作機械を使うことはもう当たり前であるという点と、中国などの日本以外で価格が安い工作機械メーカーの性能も当然進化しているので、機械的観点からも進化が必然であると言えます。

更に日本などの海外メーカーが中国に進出して、現地サプライヤーに仕事を出しQCDに対して指導も行っていることからレベル向上に繋がっていると考えられます。

②テクノロジー:インターネットやソフトウェアの進化(デジタル化・DX化)

②テクノロジー:インターネットやソフトウェアの進化(デジタル化・DX化)についてです。

これに関しては、まずソフトウェアの進化についてですが、これは当然CAD/CAMの進化によりプログラミング作成支援の環境がどんどん良くなって来ているということ。これは対話式のプログラミングも同様ですね。

更に自動プログラミングが進むことは必然になっていきます。

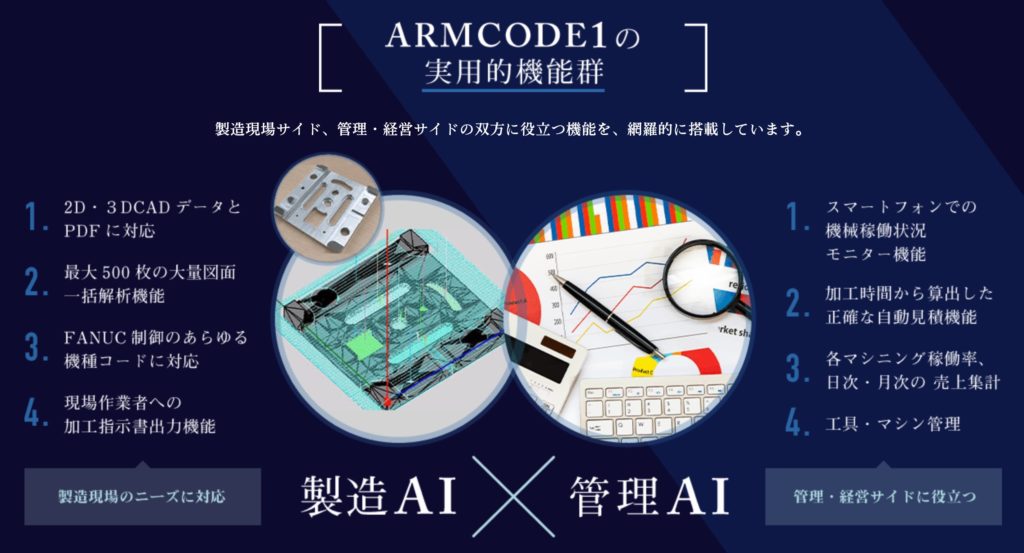

加工プログラムをAIによる完全自動化「ARMCODE1」を発売

〜 町工場がつくる製造AI〜

AIがプログラム作成 キタムラ機械、CNC向け技術(日刊工業新聞より)

【富山】キタムラ機械(富山県高岡市、北村彰浩社長、0766・63・1100)は、人工知能(AI)が工作機械の加工用プログラムを自動作成する技術を開発した。習熟が難しく、作業負担も大きいプログラム作成業務を大幅軽減する。中小製造業で深刻な人手不足にも寄与する。

これにより誰でもプラグラミングができる環境が徐々に整っていきます。(ただまだまだ実用化レベルには至っていないようです。)しかし、AIなども駆使しつつ完成度の高いシステムを開発しているとこも出てきました。

また自社でプログラミングを簡単にできる環境を作って成長している京都の「ヒルトップ株式会社」があります。自社でヒルトップシステムという新人でも半年でプログラミングができる支援システムを構築しています。詳しくは「遊ぶ鉄工所」をお読みください。

ソフトウェアによって職人のノウハウを支援する又は自動化することを進化させています。

ソフトウェアに合わせてインターネットによる金属加工業を進化させています。

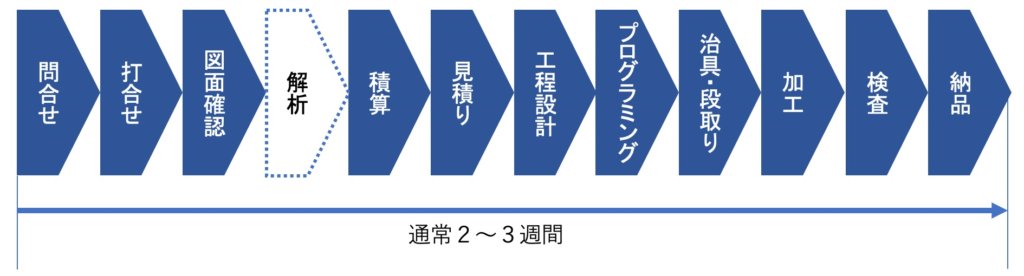

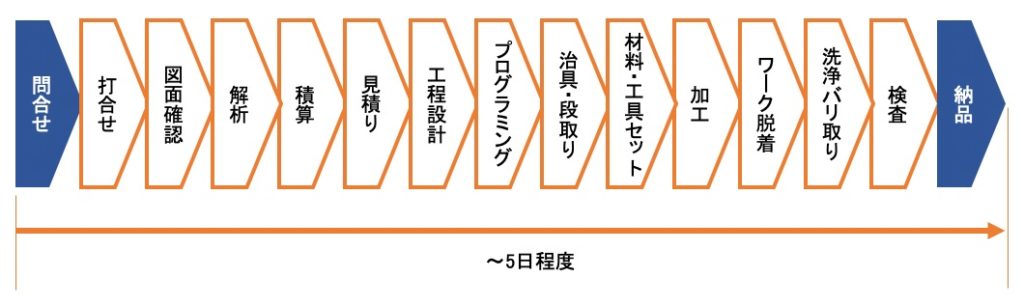

金属加工業は顧客の問合せから、積算見積り、図面指示など、ビジネスプロセスが3DCADとインターネットの活用で大幅に進化してきています。その代表の企業が、プロトラブズ合同会社、株式会社ミスミになります。3DCADデータを入稿すれば即積算して見積りが提示されます。通常見積り等も早くても2〜3日はかかるケースがほとんどです。通常の納期は(数量にもよりますが)2〜3週間かかります。

3DCADデータを入稿することで、に基づいて解析して積算をすることで瞬時に見積もりを出せ、人的な作業が限りなくゼロになったというビジネスモデルです。打合せが無くなり、オレンジ色枠のプロセスがシステム化されて自動になっている部分です。(納期は加工の内容に違ってきます。参考までに〜10日としております。加工により3日とかより短い納期の加工品もあります。)

自動化の進展は今後は、下記のようにほぼ全自動化が進むことは間違いありません。

肝になることは自動積算及び工程設計→プログラミングのソフトウェアの部分になります。マシニング中心にできるようになるでしょう。5軸が有利にありますが、設備投資等に課題がでます。物理的な自動化は②で述べてますが、ロボット等による自動化です。これも国内ロボットだけでなく、広く海外メーカー等の検討が進みシステムとして数百万のレベルになるでしょう。人間は基本、外段取りで準備をする人材が必要になる程度になるでしょう。

肝になることは自動積算及び工程設計→プログラミングのソフトウェアの部分になります。マシニング中心にできるようになるでしょう。5軸が有利にありますが、設備投資等に課題がでます。物理的な自動化は②で述べてますが、ロボット等による自動化です。これも国内ロボットだけでなく、広く海外メーカー等の検討が進みシステムとして数百万のレベルになるでしょう。人間は基本、外段取りで準備をする人材が必要になる程度になるでしょう。

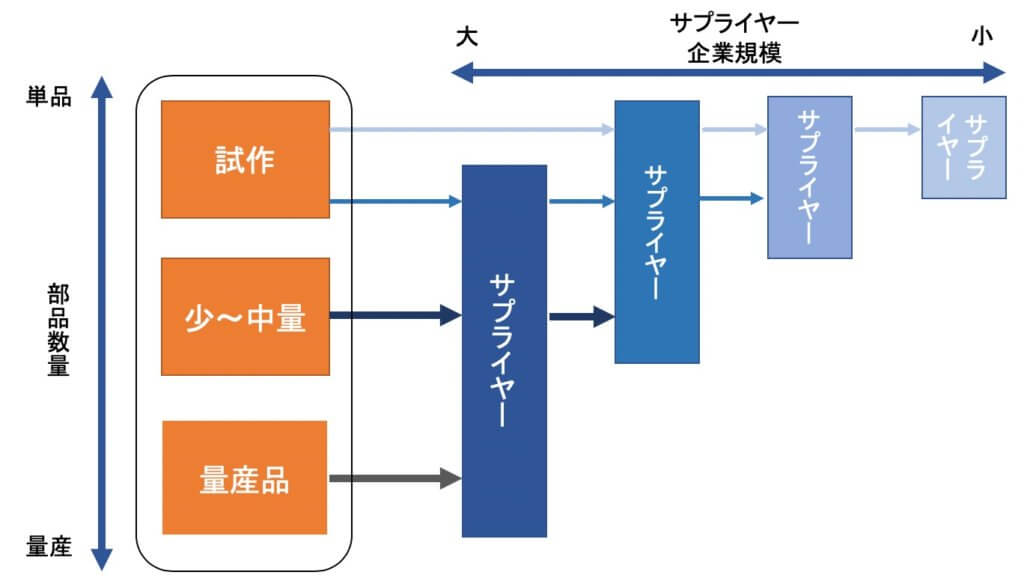

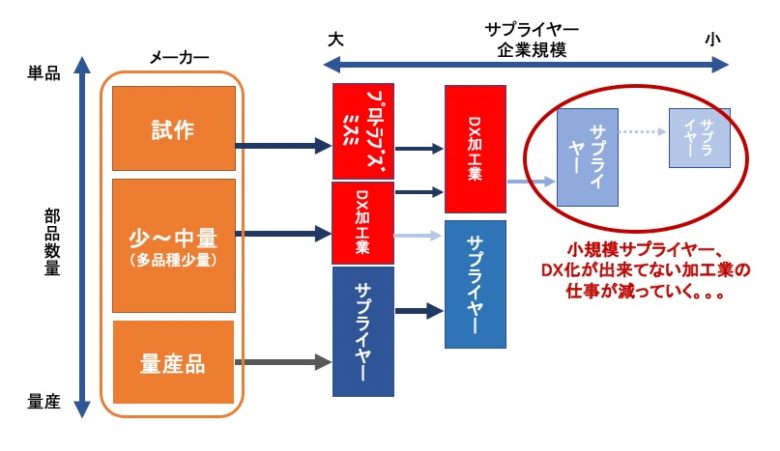

これらのサービスは、上図の通り「少量多品種(試作)」を得意としていた中小の部品加工業が最終的に加工していた領域です。それがこれらのシステム化されたプラットフォームの出現で、どんどん仕事を失っていくことになります。部品加工業として、DX化が出来ておらず、小回り対応など抽象的な強みだけでは中小部品加工業は生き残りが厳しいと言えます。

③テクノロジー:自動化の進展

③テクノロジー:自動化の進展については、昨今、働き方改革や人材不足の影響もあり産業用ロボットを活用した自動化が進みつつあります。

前回のJIMTFや国際ロボット展でなどで色々出展されていました。

工作機械の場合は、今までもパレットチェンジャーを付けて自動化も進んできましたが特定のメーカーの特定の機種になります。新機種に関しては、工作機械メーカーがオプションとしてパレチェンを開発して選択肢が増えてきると考えられます。現行機に関しては、後付用として産業用ロボットを活用したらロードアンドーダを開発して活用できる状況になってきました。

④加工方法

④加工方法ですが、

切削加工 → 板金・プレス加工 / 鋳物 / アルミダイキャスト

(3Dプリンタ)

など、加工方法が量産になると、当然、コストが安い加工方法へ変わっていきます。また難しい部品の加工にいても、昨今の3Dプリンタ―が今後脅威になる可能性があります。GEの取り組みがヒントになるでしょう。

航空機エンジン部品はもはや3Dプリンターなしでは作れない!

GEの「製造革命」はどのように実現したのか 2017年05月06日 (日刊工業ニュースイッチより)

⑤素材

ワークの⑤素材の変化を見てみる。

現状は”電動化”や”省電力化”などの流れが自動車はじめ起こっている。その中で電動化する動力源として、有線で通常通り電源を取るケースも多いが、バッテリーで稼働させる流れも多く、そこでは軽量化が求められます。その為、

金属 → 非鉄金属 → CFRP・CFRTP また 樹脂

の流れに当然なります。省電力化する為には、軽量化が求められ上記の通り樹脂化に向かう流れがあります。

⑥ワークサイズ

⑥ワークサイズについては、ワークサイズに伴う”輸送コスト”が関係してきます。

ワークサイズが大きいと輸送コストかかります。輸送コストがかかるということは、最終組立や消費地に近いほど輸送コストが安くすみ有利になります。

その逆のワークが小さい微小ワークなどは、国内で生産され輸出することが今後も国内生産が行われる可能性が高いと考えられます。但し、加工技術を必要とする微細加工などになります。加工することが誰でもどこでもできる部品に関しては、海外生産して国内に輸入するほうが有利になります。これは加工技術によって違ってきます。

⑦顧客の業界及び製品特性

⑦顧客の業界及び製品特性から見る上で、ここでの「製品特性」とは、

消費財(耐久消費財) or 産業財

となります。製品によって、どの国で生産をしていくべきかをメーカーは考えます。

昔は輸出産業であった自動車産業は、世界的にみると現地生産が主流になり、開発から生産まで現地で行っていることは周知の事実です。

スマートフォンなどは、現地の嗜好があまり入らない、且つ、小型の製品などの特性からコストが優先され生産地が決まってきます。

消費財(耐久消費財)の生産地が、日本から見るとグローバルになり、日本で生産をしない、また②素材が金属から樹脂化へ移行しているなどの要因で、金属加工の未来は明るいとは言い難い状況にあります。

①加工法は、昔から上記の流れので量産になれば、コスト優先で加工法が決定されます。③製品特性から生産地が変わり、国内生産は少なくなります。

②素材は、よく金属は金属なので素材自体が化けることは少ないが、樹脂やCFRP系は大化けする可能性が今後あります。結局、求められるスペックを満たせば金属でなくても樹脂でも良いのです。

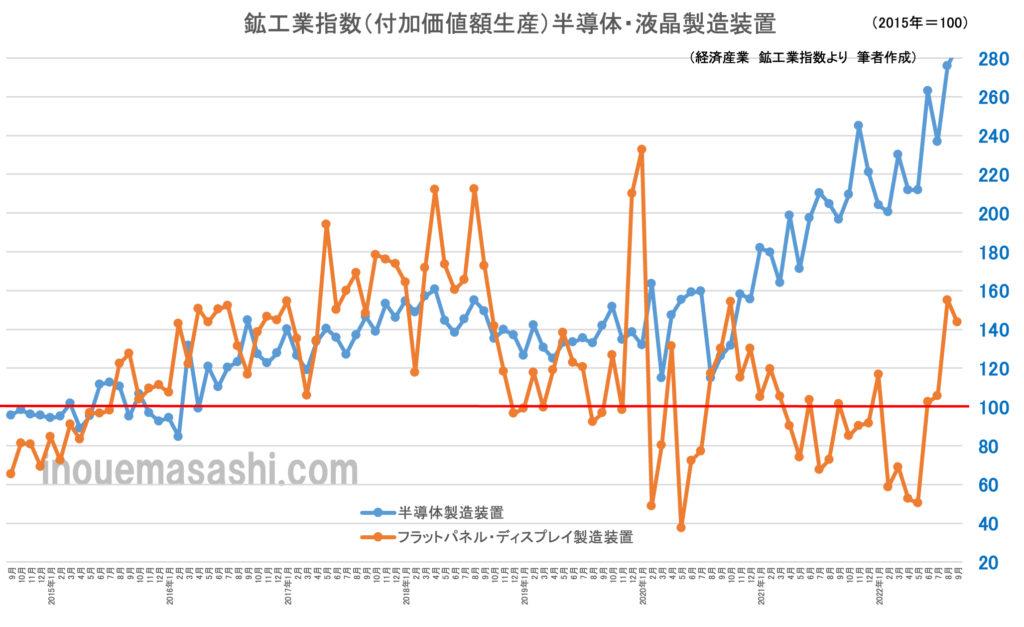

③製品特性の産業財でも、消費財(耐久消費財)と同じ流れに基本なります。ただ産業財の機械の部品に関しては、精度等要求スペックが精密切削加工が必要になるのと、機械メーカーが日本国内にまだ多数残っているので今後もしばらくは安泰ではないでしょうか。(繁忙の差は今後もありますが。)その代表的装置は、半導体製造装置であり、工作機械が上げられます。

製造装置の製造は、日本の得意の摺合せ技術なども必要な分野であり、プロセス開発も得意とする分野ではないでしょうか。海外ではインフラやサプライヤーがいない為や、装置メーカーが中小中堅企業が多く、海外生産が進んでいないという側面ももあります。

⑧後継者問題

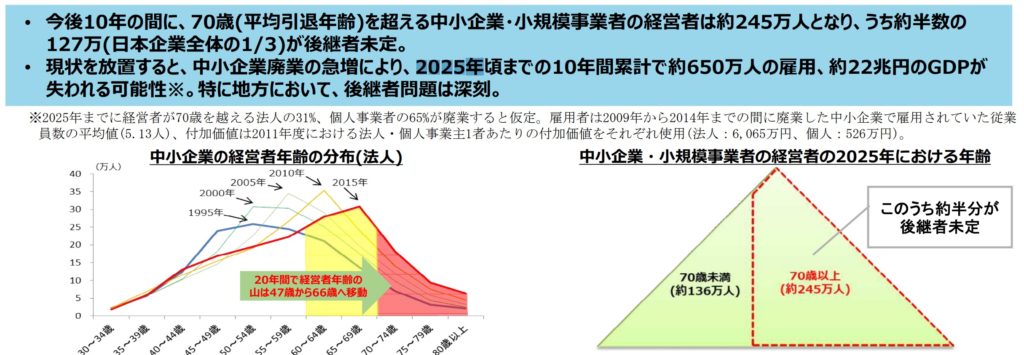

⑧後継者問題については、現在の経営者が高齢者が多く更に後継者がいない会社が増えてきています。その為、小規模事業者で多品種小ロット生産を担ってきた会社がどんどんなくなっていく状況が毎年進んでいき、外注先が減って対応が難しいくなる加工業者も出てくるでしょう。

まとめ

中小の金属加工業の未来を考える視点を、①加工方法、②素材、③ワークサイズ、④顧客の業界及び製品特性、⑤海外サプライヤー、⑥テクノロジー:インターネットやソフトウェアの進化、⑦テクノロジー:自動化の進展、⑧後継者問題で見て見ると、何も考えずそのままの状態では、あまり明るい要素がありません。

国内企業のでの競争でも①加工方法でロボットなどを使用した「自動化」の要素が入ってくると、中小企業より中堅企業に分があります。ものづくり補助金やロボット実証の補助金の出かたを見ても、国も中小よりも中堅企業に期待しているという流れを感じます。

中小の金属加工業、特に切削加工業は、今までの延長で考えてはいけない時代に入ってきています。

時代の流れを見れば、当然の流れになります。

ぜひ時代の流れ・トレンドを見る力を養いつつ、自分たちのビジネスをより成功しやすい環境へ導いて行きましょう。

【コラム】デジタル化時代の人材育成・教育シリーズ

< 目 次 > 第1回目:デジタル化時代の「ものづくりは人づくり」とは? 第2回目:今後の中小製造業の仕事は誰がやるのか? ◆「機械・ロボット」にさせる仕事 ◆「システム・AI」にさせる仕事 ◆「人間」がするべき仕事 ・誰でも出来る化 ・高度な専門職(職人) ・管理職 第3回目:中小製造業の人材育成・教育の実態 ◆大手に比べて人材の質も比較すると低く、教育の仕組み化も弱くのに教育していない現実 ◆OJTという名の丸投げ無責任体質で「教育品質」のバラツキが大きい ◆ISOでの形だけの教育計画 第4回目:「御社の社員の一人前基準・目安」は何ですか? ◆何が求められるスキルなのかを明確にする➜目次化 ◆職種別の一人前基準を明確にする ◆「一人前基準」は自発的に伸びる社員の道標になる ◆部品加工業におけるスキルマップの事例 第5回目:人材育成・教育は、コンテンツ化が重要。コンテンツ化して「資産化」しろ! ◆「目次」が出来たら、項目ごとに「コンテンツ化」しろ ◆デジタル化した「教育のコンテンツ化」はアップデート可能な「資産」 ◆「コンテンツ化」の手段としての「動画」活用 ◆「教育コンテンツ」+「教え方」もZoomのレコーディングを活用してデジタル化する ◆コンテンツのアップデートも考慮した「教育体系」がデジタル化時代には必要 第6回目:難易度の高い業務ほどOJTという名の人任せでなく教育方法を「研究」する ◆教育する事が良い事であると勘違いしている ◆難易度が低い業務ほどマニュアル化(明確化)されているが、なぜか難しい業務ほど人任せの現実 ◆習得に時間がかかる(難易度の高い)業務ほど、ノウハウの現場の職人依存の現状 第7回目:教育することも工数がかかる。教育工数を削減も ◆「コンテンツ化」すれば、教育する工数を減らせる(人が教えなくて良い状態」を作る) ◆教育の「コンテンツ化」=「教育する工数削減」=「技術伝承がしやすい環境」 第8回目:製造業の評価制度はスキルが明確でなくければ上辺だけに評価制度になる。(人材育成と評価制度の関連性)

最新の経済指標をグラフ化して見ることによって、経済トレンドを把握することが重要。工作機械受注高、鉱工業生産指数、製造業国賠担当者指数(中国)(EU)、設備稼働率(米国)等を押さえておきましょう。

| 経済指標名 | |

| 産業機械 受注統計 | |

| 工作機械受注高 | 鍛圧機械受注 |

| 機械受注統計 ※1 内務省HPへ | |

| 機械受注高 (産業用ロボット) | 機械受注高 (建設機械) |

| 製造業購買担当者指数 | |

| 製造業購買担当者景気指数(日本) | 製造業購買担当者指数【PMI】(ドイツ) |

| 製造業購買担当者指数【PMI】(中国) | 製造業購買担当者指数【PMI】(ユーロ圏) |

| 製造業景況指数【ISM】(アメリカ) | |

| 鉱工業指数 | |

| 鉱工業指数(生産)四輪自動車・自動車部品 | 鉱工業指数(生産)電子デバイス・電子部品 |

| 鉱工業指数(生産)生産用機械工業 | 鉱工業指数(生産)電気計器・計測器 |

| 鉱工業指数(生産)半導体・液晶製造装置・半導体部品・液晶パネル | 鉱工業指数(生産)計測分析機器・精密測定機 |

| 鉱工業指数(生産)工作機械 | 鉱工業指数(生産)金属製品工業 |

| 鉱工業指数(生産)機械プレス | 鉱工業指数(生産)炭素繊維 |

| 鉱工業指数(生産)産業用ロボット | 鉱工業指数(生産)水晶振動子 |

| 鉱工業指数(生産)航空機部品 | 鉱工業指数(生産)段ボール箱・板 |

| 鉱工業指数(生産)建設機械 | 鉱工業指数(生産)プラスチック製部品 |

| 鉱工業指数(生産)食品・包装機械 | 鉱工業指数(生産)ファインセラミックス |

| 鉱工業指数(生産)ポンプ・圧縮機・油空圧機器等 | 鉱工業指数/設備稼働率(アメリカ) |

| 鉱工業指数(生産)普通鋼・特殊鋼等 | |

| 生産統計 | |

| 建設機械生産統計(金額・台数) | |

| 貿易統計 | |

| 貿易統計 商品別輸出額(全体) | 貿易統計 商品別輸出額(電気機器) |

| 貿易統計 商品別輸出額(一般機械) | 貿易統計 商品別輸出額(輸送用機器) |

| 特定サービス産業動態統計調査 | |

| 機械設計業 | エンジニアリング業 |

| その他 | |

| ハイテクノロジー産業の国別付加価値額 | |

| 貿易収支 | |

| 景気動向指数 | |